Pjesë këmbimi të boshtit të motorit XCMG Liugong për grader

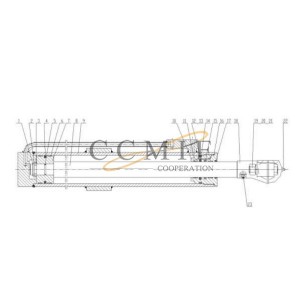

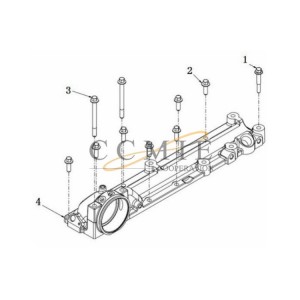

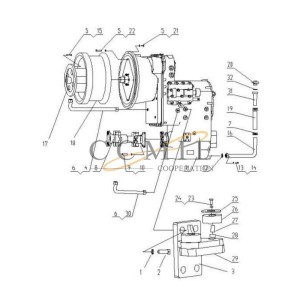

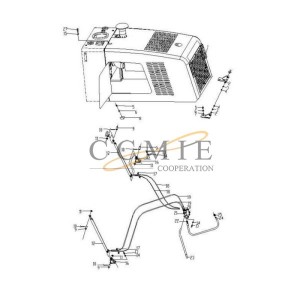

Boshti drejtues

Për shkak se ka shumë lloje të pjesëve rezervë, ne nuk mund t'i shfaqim të gjitha në faqen e internetit. Ju lutem mos ngurroni të na kontaktoni për ato specifike.

Avantazhi

1. Ne furnizojmë për ju produkte origjinale dhe pas tregtimit

2. Nga prodhuesi te klienti drejtpërdrejt, duke kursyer koston tuaj

3. Stoku i qëndrueshëm për pjesët normale

4. Në kohën e dorëzimit në kohë, me kosto konkurruese të transportit

5. Profesionist dhe ne kohe pas sherbimit

Paketimi

Kuti kartoni, ose sipas kërkesës së klientëve.

përshkrimi

Boshti drejtues është një nga pjesët kryesore të pjesës lëvizëse të shasisë së makinerive të ndërtimit. Ai i nënshtrohet përkuljes komplekse, ngarkesave përdredhëse dhe ngarkesave të mëdha të goditjes gjatë përdorimit, gjë që kërkon që gjysmëboshti të ketë forcë të lartë lodhjeje, fortësi dhe rezistencë të mirë ndaj konsumit. Jeta e shërbimit të gjysmëboshtit nuk ndikohet vetëm nga plani dhe përzgjedhja e materialit në fazën e projektimit të procesit të produktit, por gjithashtu procesi i prodhimit të falsifikimit dhe kontrolli i cilësisë së farkëtimeve janë gjithashtu shumë të rëndësishme.

Analiza e cilësisë së procesit dhe masat e kontrollit në procesin e prodhimit

1 Procesi i prerjes

Cilësia e zbrazjes do të ndikojë në cilësinë e boshllëqeve të mëvonshme të falsifikimit të lirë dhe madje edhe të falsifikimit të njomë. Defektet kryesore në procesin e zbrazjes janë si më poshtë.

1) Gjatësia është jashtë tolerancës. Gjatësia e zbrazjes është shumë e gjatë ose shumë e shkurtër, shumë e gjatë mund të bëjë që falsifikimet të jenë tepër pozitive në përmasa dhe materiale të mbeturinave, dhe shumë e shkurtër mund të shkaktojë që farkëtimet të jenë të pakënaqura ose të vogla në madhësi. Arsyeja mund të jetë se ndarja e pozicionimit është vendosur gabimisht ose diametri i pozicionimit është i lirshëm ose i pasaktë gjatë procesit të zbrazjes.

2) Pjerrësia e faqes fundore është e madhe. Një pjerrësi e madhe e sipërfaqes fundore do të thotë që pjerrësia e sipërfaqes fundore të boshllëkut në lidhje me boshtin gjatësor tejkalon vlerën e lejuar të specifikuar. Kur pjerrësia e faqes fundore është shumë e madhe, mund të krijohen palosje gjatë procesit të falsifikimit. Arsyeja mund të jetë se shiriti nuk është mbërthyer gjatë zbrazjes, ose maja e dhëmbit të tehut të sharrës me shirit është konsumuar në mënyrë jonormale, ose tensioni i tehut të sharrës me shirit është shumë i vogël, krahu drejtues i makinës së sharrës me shirit nuk është në të njëjtën vijë horizontale, e kështu me radhë.

3) Gërmoni në fytyrën fundore. Kur sharroni materialin e shiritit, grykat në përgjithësi janë të prirura të shfaqen në pushimin përfundimtar. Boshllëqet me gërvishtje ka të ngjarë të shkaktojnë mbinxehje lokale dhe djegie të tepërt kur nxehen, dhe janë të lehta për t'u palosur dhe plasaritur gjatë falsifikimit. Një arsye është se tehu i sharrës po plaket, ose dhëmbët e sharrës janë konsumuar, jo mjaftueshëm të mprehtë, ose tehu i sharrës ka dhëmbë të thyer; e dyta është se shpejtësia e linjës së tehut të sharrës nuk është vendosur siç duhet. Në përgjithësi, tehu i ri i sharrës mund të jetë më i shpejtë, dhe tehu i vjetër i sharrës është më i ngadalshëm.

4) Çarje në fytyrën fundore. Kur fortësia e materialit është e pabarabartë dhe ndarja e materialit është serioze, është e lehtë të krijohen çarje të faqes fundore. Për boshllëqet me çarje në fund, çarjet do të zgjerohen më tej gjatë falsifikimit.

Për të garantuar cilësinë e zbrazjes, janë marrë masat e mëposhtme të kontrollit parandalues gjatë procesit të prodhimit: përpara zbardhjes, verifikoni markën e materialit, specifikimet, sasinë dhe numrin e furrës së shkrirjes (batch) në përputhje me rregulloret e procesit dhe kartat e procesit. . Dhe kontrolloni cilësinë e sipërfaqes së shufrave të rrumbullakëta të çelikut; boshllëku kryhet në tufa sipas numrit të falsifikimit, markës së materialit, specifikimit dhe numrit të furrës së shkrirjes (batch), dhe numri i boshllëqeve tregohet në kartën e përcjelljes së qarkullimit për të parandaluar përzierjen e materialeve të huaja; Gjatë prerjes së materialit, sistemi i "inspektimit të parë", "vetë-inspektimit" dhe "inspektimit patrullues" duhet të zbatohet në mënyrë rigoroze. Toleranca dimensionale, pjerrësia fundore dhe gërvishtja fundore e boshllëkut duhet të inspektohen shpesh sipas kërkesave të procesit, dhe inspektimi është i kualifikuar dhe shënohet statusi i produktit. Rendi mund të ndryshohet më pas; gjatë procesit të zbardhjes, nëse boshllëqet konstatohen se kanë palosje, plagë, çarje në fund dhe defekte të tjera të dukshme, ato duhet t'i raportohen inspektorit ose teknikëve për asgjësim në kohë; vendi i zbrazjes duhet të mbahet i pastër, me kategori të ndryshme materialesh dhe numri i furrës së shkrirjes, specifikimet dhe dimensionet duhet të vendosen veçmas dhe të shënohen qartë për të shmangur përzierjen. Nëse kërkohet zëvendësim material, procedurat e miratimit për zëvendësimin e materialit duhet të ndiqen në mënyrë rigoroze dhe materialet mund të shkarkohen vetëm pas miratimit.

2 Procesi i ngrohjes.

Procesi i prodhimit gjysëm bosht nxehet nga dy zjarre, bileta e falsifikimit të lirë nxehet nga një furrë me gaz, dhe farkëtimi nxehet nga një furrë elektrike me induksion, kështu që kontrolli parandalues i sekuencës së ngrohjes është më i ndërlikuar dhe më i vështirë; për të siguruar cilësinë e ngrohjes, ne kemi formuluar specifikimet e mëposhtme të cilësisë:

Kur soba me gaz nxehet, nuk lejohet ngarkimi i drejtpërdrejtë i materialit në zonën e temperaturës së lartë dhe nuk lejohet të spërkatet flaka direkt në sipërfaqen e boshllëkut; kur nxehet në furrën elektrike, sipërfaqja e boshllëkut nuk duhet të ndotet me vaj. Specifikimet e ngrohjes duhet të zbatohen sipas kërkesave të rregulloreve përkatëse të procesit të falsifikimit dhe temperatura e ngrohjes prej 5-10 copë boshllëqesh duhet të verifikohet plotësisht përpara ndërrimit për të vërtetuar se parametrat e ngrohjes janë të qëndrueshme dhe të besueshme. Bileta nuk mund të falsifikohet në kohë për shkak të problemeve të pajisjeve dhe veglave. Mund të përpunohet me ftohje ose jashtë furrës. Bileta e shtyrë duhet të shënohet dhe të ruhet veçmas; bileta mund të nxehet në mënyrë të përsëritur, por numri i ngrohjes nuk mund të kalojë 3 herë. Temperatura e materialit kur nxehet boshllëku duhet të monitorohet në kohë reale ose rregullisht me një termometër infra të kuqe dhe duhet të bëhet regjistrimi i ngrohjes.

3 Procesi i prodhimit të biletave.

Defektet e zakonshme gjatë bërjes së billit përfshijnë diametrin ose gjatësinë e tepërt të shufrës së ndërmjetme të biletës, shenjat e çekiçit sipërfaqësor dhe kalimet e dobëta të hapave. Nëse diametri i shufrës është shumë pozitiv, do të jetë e vështirë ta vendosni atë në zgavër gjatë falsifikimit. Nëse shufra është negative e vogël, koaksialiteti i falsifikimit mund të jetë shumë i dobët për shkak të hendekut të madh të shufrës gjatë falsifikimit me diabet; Shenjat sipërfaqësore të çekiçit dhe kalimi i dobët i hapave mund të jenë të mundshme Çojnë në gropa ose palosje në sipërfaqen e farkëtimit përfundimtar.

4 Procesi i falsifikimit dhe prerjes së veprës.

Defektet kryesore në procesin e falsifikimit të diapave gjysmë bosht përfshijnë palosjen, mbushjen e pamjaftueshme, nënpresionin (mos goditjen), shtrembërimin e kështu me radhë.

1) Palos. Palosja e gjysmëboshtit është e zakonshme në faqen fundore të fllanxhës, ose në filetën e hapit ose në mes të fllanxhës dhe në përgjithësi është në formë harku ose edhe gjysmërrethore. Formimi i palosjes lidhet me cilësinë e boshllëkut ose të boshllëkut të ndërmjetëm, projektimin, prodhimin dhe lubrifikimin e kallëpit, fiksimin e kallëpit dhe çekiçit dhe funksionimin aktual të falsifikimit. Palosja në përgjithësi mund të vërehet me sy të lirë kur falsifikimi është në një gjendje të kuqe të nxehtë, por zakonisht mund të kalojë inspektimin e grimcave magnetike në fazën e mëvonshme.

2) Pjesërisht e mbushur me pakënaqësi. Pakënaqësia e pjesshme e falsifikimeve gjysmëboshtore ndodh kryesisht në qoshet e jashtme të rrumbullakëta të shufrës ose fllanxhës, e cila manifestohet pasi qoshet e rrumbullakosura janë shumë të mëdha ose madhësia nuk i plotëson kërkesat. Pakënaqësia do të çojë në një reduktim të lejimit të përpunimit të falsifikimit, dhe kur është serioz, përpunimi do të hiqet. Arsyet e pakënaqësisë mund të jenë: dizajni i biletës së ndërmjetme ose boshllëkut është i paarsyeshëm, diametri ose gjatësia e tij janë të pakualifikuara; temperatura e falsifikimit është e ulët dhe rrjedhshmëria e metalit është e dobët; lubrifikimi i kollës së falsifikimit është i pamjaftueshëm; akumulimi i shkallës së oksidit në zgavrën e mbulesës, etj.

3) Vendosja e gabuar. Mospërputhja është zhvendosja e gjysmës së sipërme të falsifikimit në lidhje me gjysmën e poshtme përgjatë sipërfaqes ndarëse. Vendosja e gabuar do të ndikojë në pozicionimin e përpunimit, duke rezultuar në lejimin e pamjaftueshëm të përpunimit lokal. Arsyet mund të jenë: hendeku midis kokës së çekiçit dhe hekurudhës udhëzuese është shumë i madh; dizenjimi i hendekut të bllokimit të kaldajës së falsifikimit është i paarsyeshëm; instalimi i kallëpit nuk është i mirë.

5 Procesi i prerjes.

Defekti kryesor i cilësisë në procesin e zvogëlimit është ndezja e madhe ose e pabarabartë e mbetur. Blici i madh ose i pabarabartë i mbetur mund të ndikojë në pozicionimin dhe shtrëngimin e përpunimit. Përveç rritjes së lejimit lokal të përpunimit, ai gjithashtu do të shkaktojë devijimin e përpunimit, dhe madje mund të shkaktojë prerje për shkak të prerjes me ndërprerje. Arsyeja mund të jetë: grushti i mbulesës së prerjes, boshllëku i mbulesës nuk është projektuar siç duhet, ose koka është e konsumuar dhe e vjetëruar

Për të parandaluar defektet e sipërpërmendura dhe për të garantuar cilësinë e falsifikimit, ne kemi formuluar dhe miratuar një sërë masash parandalimi dhe kontrolli: përcaktimi i madhësisë së duhur të boshllëkut ose të ndërmjetëm përmes rishikimit të projektimit dhe verifikimit të procesit; në fazën e projektimit dhe verifikimit të kallëpit, me përjashtim të kallëpit konvencional Përveç paraqitjes së zgavrës, dizajnit të urës dhe silosit, vëmendje e veçantë i është kushtuar filetave të hapave dhe boshllëqeve të bllokimit për të parandaluar palosjen dhe zhvendosjen e gabuar, kontrollin e rreptë të cilësisë së procesit të boshllëqet, ngrohja dhe falsifikimi i lirë i biletave dhe fokusohuni në sipërfaqen e zhdrejtë të biletës. Shkallët dhe gërvishtjet në faqen e fundit, tranzicioni me hap i biletës së ndërmjetme, gjatësia e shufrës dhe temperatura e materialit.

Magazina jonë 1

Paketoni dhe dërgoni

- Heqja e bumit ajror

- Kamion hale i Kinës

- Riciklues i Ftohtë

- Astar për polic kon

- Ngritës anësor i kontejnerit

- Dadi Buldozer Pjesa

- Shtojcë për pastrimin e pirunit

- Pjesë buldozeri Hbxg

- Pjesët e motorit Howo

- Pompë Hidraulike Hyundai Ekskavator

- Pjesë buldozeri Komatsu

- Bosht ingranazhi i ekskavatorit Komatsu

- Pompë Hidraulike Eskavator Komatsu Pc300-7

- Pjesë buldozeri Liugong

- Pjesë këmbimi të pompës së betonit Sany

- Pjesë këmbimi për ekskavator Sany

- Pjesët e motorit Shacman

- Bosht tufë buldozeri Shantui

- Kunj lidhëse e boshtit të buldozerit Shantui

- Bosht fleksibël i kontrollit të buldozerit Shantui

- Bosht fleksibël i buldozerit Shantui

- Kompleti i riparimit të cilindrave ngritës të buldozerit Shantui

- Pjesë buldozeri Shantui

- Bosht mbështjellës i buldozerit Shantui

- Bosht ingranazhi i kundërt i buldozerit Shantui

- Pjesë këmbimi buldozeri Shantui

- Boshti i drejtimit të çikrikut të buldozerit Shantui

- Shantui Dozer Bolt

- Shantui Dozer Front Idler

- Kompleti i riparimit të cilindrit të pjerrët Shantui Dozer

- Shantui Sd16 Bevel Gear

- Rreshtim i frenave Shantui Sd16

- Asambleja e dyerve Shantui Sd16

- Unaza O Shantui Sd16

- Shantui Sd16 rul gjurmash

- Mëngë mbajtëse Shantui Sd22

- Disku i fërkimit Shantui Sd22

- Shantui Sd32 rul gjurmash

- Pjesë motori Sinotruk

- Kamion tërheqës

- Pjesë buldozeri Xcmg

- Pjesë këmbimi buldozeri Xcmg

- Kyçja hidraulike Xcmg

- Transmetimi Xcmg

- Pjesë motori Yuchai